Requisitos fundamentales de BRC versión 9

- 18 junio, 2024

- Posted by: qualitus

- Categoría: Auditorías, BRC

¿Cuáles son los requisitos fundamentales de BRC V9?

En este artículo queremos repasar los requisitos fundamentales de la norma BRC V9

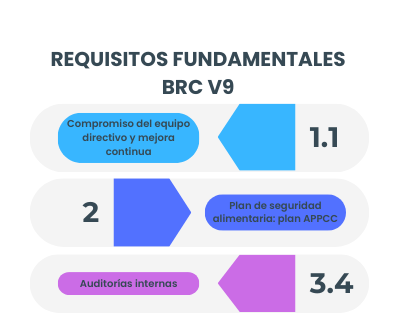

La norma BRC en su versión 9 tiene marcados como Fundamentales 12 de sus requisitos, en concreto son:

1.1 Compromiso del equipo directivo y mejora continua

2 Plan de seguridad alimentaria: plan APPCC

3.4 Auditorías internas

3.5.1 Gestión de proveedores de materias primas y envasado

3.7 Medidas correctivas y preventivas

3.7 Trazabilidad

3.9 Disposición de las instalaciones, flujo de productos y separación de zonas

4.3 Limpieza e higiene

4.11 Gestión de alérgenos

5.3 Control de operaciones

6.2 Control del etiquetado y de los envases

7.1 Formación en las zonas de manipulación de materias primas, preparación, procesado, envasado y almacenamiento.

Estos puntos son clave a la hora de pasar las auditorías de BRC en su versión 9, si quieres saber las principales no conformidades en las auditorías de BRC, puedes descargarte aquí el documento.

Hoy queremos hacer una revisión de cada uno de los puntos

Puedes descargar tu infografía con los requisitos fundamentales según BRC aquí

Requisitos fundamentales BRC V9

1.1 Compromiso del equipo directivo y mejora continua

El primero de los requisitos que se considera fundamental en la certificación BRC v9.

Este requisito implica que la alta dirección debe demostrar un compromiso claro y visible con la seguridad alimentaria.

Esto incluye asignar recursos adecuados, liderar el establecimiento de objetivos de seguridad alimentaria y calidad, y fomentar una cultura de mejora continua en toda la organización.

Además, la dirección debe participar activamente en la revisión y evaluación del sistema de gestión de la seguridad alimentaria para asegurar su eficacia y adecuación constante.

2 Plan de seguridad alimentaria: plan APPCC

Este requisito exige que las empresas implementen un sistema de Análisis de Peligros y Puntos Críticos de Control (APPCC).

Esto incluye identificar y evaluar los peligros relacionados con la seguridad alimentaria, establecer medidas de control en puntos críticos, y documentar y mantener el plan APPCC.

El objetivo es prevenir, eliminar o reducir los peligros a niveles seguros para garantizar la seguridad de los productos alimentarios.

3.4 Auditorías internas

El requisito establece que las empresas realicen auditorías internas regulares para evaluar la eficacia y el cumplimiento de su sistema de gestión de la seguridad alimentaria.

Estas auditorías deben ser planificadas, documentadas y ejecutadas por personal capacitado, abarcando todas las áreas y procesos relevantes.

Los resultados deben ser registrados y utilizados para identificar áreas de mejora y tomar acciones correctivas oportunas.

Quieres probar nuestro Checklist para BRC, habla con nosotros.

3.5.1 Gestión de proveedores de materias primas y envasado

Implica que las empresas deben establecer procedimientos para evaluar y aprobar proveedores, garantizando que cumplan con los estándares de seguridad y calidad alimentaria.

Esto incluye mantener una lista de proveedores aprobados, realizar evaluaciones periódicas y mantener registros de desempeño.

Además, las empresas deben asegurar que las materias primas y materiales de envasado recibidos cumplen con las especificaciones y requisitos legales establecidos.

3.7 Medidas correctivas y preventivas

Establece que las empresas establezcan procedimientos documentados para identificar, investigar y resolver no conformidades relacionadas con la seguridad alimentaria.

Esto incluye determinar las causas raíz, implementar acciones correctivas para prevenir la recurrencia, y aplicar medidas preventivas para evitar potenciales problemas futuros.

Además, se deben registrar y revisar todas las acciones para asegurar su eficacia y mejora continua del sistema.

3.7 Trazabilidad

Exige que las empresas implementen sistemas para rastrear y seguir todas las materias primas, productos intermedios y productos finales a través de todas las etapas de producción, procesamiento y distribución.

Esto incluye mantener registros detallados que permitan identificar el origen y el destino de cada lote de producto.

La trazabilidad debe ser verificada regularmente mediante pruebas y ejercicios de simulacro para asegurar su eficacia y rapidez en caso de retiradas o retiros del mercado.

3.9 Disposición de las instalaciones, flujo de productos y separación de zonas

Dispone que las empresas diseñen y mantengan sus instalaciones de manera que minimicen el riesgo de contaminación cruzada.

Esto incluye un flujo de productos lógico y ordenado, desde la recepción de materias primas hasta la expedición del producto final, y la separación adecuada de zonas de alto y bajo riesgo.

Las instalaciones deben estar organizadas para facilitar la limpieza y el mantenimiento, garantizando un entorno seguro e higiénico para la producción de alimentos.

4.3 Limpieza e higiene

Exige que las empresas establezcan y mantengan programas de limpieza y desinfección efectivos para todas las áreas de producción, equipos y utensilios.

Esto incluye procedimientos documentados que especifiquen métodos, frecuencias y responsabilidades de limpieza, así como el uso de productos de limpieza aprobados.

La efectividad de estos programas debe ser verificada regularmente mediante inspecciones y pruebas microbiológicas para garantizar un ambiente higiénico que prevenga la contaminación del producto.

4.11 Gestión de alérgenos

Establece que las empresas identifiquen y gestionen los alérgenos presentes en sus productos y en el entorno de producción.

Esto incluye implementar procedimientos para prevenir la contaminación cruzada, etiquetar claramente los productos que contienen alérgenos, y capacitar al personal en la gestión de alérgenos.

Además, deben realizar evaluaciones y controles regulares para asegurar la eficacia de estas medidas y la seguridad de los consumidores alérgicos.

5.3 Control de operaciones

Este requisito implica que las empresas deben establecer procedimientos y controles para gestionar todas las etapas de producción de manera segura y eficiente.

Esto incluye la implementación de prácticas estandarizadas, monitoreo continuo de los procesos críticos, y registros detallados de todas las actividades operativas.

El objetivo es garantizar la consistencia, calidad y seguridad del producto final, cumpliendo con los requisitos legales y normativos.

6.2 Control del etiquetado y de los envases

Este requisito dispone que las empresas implementen procedimientos para garantizar que todos los productos estén correctamente etiquetados y envasados según las especificaciones.

Esto incluye verificar la precisión de la información en las etiquetas, controlar los cambios de etiquetas y envases para evitar errores, y asegurar que los materiales de envasado sean adecuados para el uso previsto.

El objetivo es prevenir mal etiquetados y garantizar la seguridad e información adecuada para el consumidor.

7.1 Formación en las zonas de manipulación de materias primas, preparación, procesado, envasado y almacenamiento.

Con este punto terminamos el repaso a los requisitos fundamentales de la norma BRC v.9

Implica que las empresas deben formar a todo el personal involucrado en estas áreas sobre prácticas de seguridad alimentaria, higiene y procedimientos operativos.

La formación debe ser continua y adecuada a las responsabilidades de cada empleado, asegurando su competencia en la manipulación segura y correcta de productos.

Además, deben mantenerse registros de todas las actividades de capacitación y evaluaciones de su efectividad.

La imagen que acompaña a este artículo es de master1305 en Freepik