- 24 marzo, 2025

- Posted by: Enrique Roibas

- Categoría: Auditorías, Cultura de seguridad alimentaria, Inspecciones, Mejora Continua, Sistemas Gestión

¿Qué es una Layered Process Audit o auditoría LPA?

La Layered Process Audit o auditoría por capas es una metodología de auditoría interna estructurada y periódica centrada en los procesos críticos de producción y diseñada para:

- Prevenir defectos

- Asegurar la correcta ejecución de los estándares operativos

- Detectar desviaciones en tiempo real

Se llama layered (por capas) porque diferentes niveles de la organización participan en la auditoría, desde operarios, supervisores y responsables de calidad hasta gerentes y dirección.

Cada “capa” revisa aspectos distintos o con distinto nivel de profundidad, pero siempre centrada en los controles clave y puntos críticos del proceso.

La LPA no sustituye a un programa de inspecciones, lo complementa y lo mejora.

Mientras la inspección revisa qué ha salido, la auditoría por capas verifica cómo se está haciendo y fortalece la cultura de calidad y la robustez del proceso.

Para sectores como automoción, alimentación, farma o cosmética, las LPAs son herramientas poderosas para reducir riesgos, fallos de calidad y mejorar la disciplina operativa.

Beneficios de implantar un programa de Layerd process audit

1.Refuerza la disciplina operativa:

- Obliga a revisar los estándares de trabajo y su cumplimiento.

- Detecta errores sistemáticos antes de que generen producto no conforme.

2.Impulsa la cultura de calidad y liderazgo en planta:

- Los mandos y la dirección pisan la fábrica y se involucran en el proceso.

- Fomenta la visibilidad y el ejemplo desde arriba.

3.Mejora la detección temprana de problemas:

- No espera a que el fallo llegue al cliente.

- Permite tomar acciones correctivas en el momento.

4.Promueve la mejora continua:

- Al documentar y analizar hallazgos recurrentes, se identifican áreas estructurales de mejora.

5.Prepara para auditorías externas y clientes exigentes:

- Muchos fabricantes de automoción o alimentación premiarán o exigirán LPAs como parte del control de proveedores.

Diferencias clave entre Auditoría por capas y un programa de inspecciones habitual

¿Cómo funciona una Auditoría LPA?

La LPA es una auditoría sencilla, rápida (5-15 min) y estructurada, centrada en validar el cumplimiento de los estándares clave del proceso.

Ciclo básico de funcionamiento:

1.Se diseña un checklist de LPA con preguntas directas sobre los controles y estándares críticos de cada proceso.

2.Se asignan las auditorías a distintos niveles jerárquicos de forma escalonada y con una frecuencia predefinida:

- Operadores pueden auditar tareas entre compañeros.

- Supervisores auditan su turno o sección.

- Jefes de área, responsables de calidad y dirección hacen auditorías cruzadas sobre procesos clave.

3.Se ejecuta la auditoría en planta, con observación directa de la tarea en curso, entrevista al operario y revisión de registros si aplica.

4.Se registran los hallazgos:

- Se corrigen las no conformidades detectadas al momento si es posible.

- Se registran tendencias si hay fallos repetitivos.

5.Revisión periódica de resultados por parte de la dirección y análisis de tendencias para lanzar acciones de mejora.

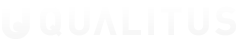

¿Qué roles participan en una Layered process audit y cómo? (El valor de las capas)

La gracia de la auditoría por capas es que cada nivel de la organización se involucra y observa el proceso con su mirada específica. Te dejo un ejemplo práctico de cómo se estructura:

¿Qué se consigue con esta participación de todos los niveles?

✅ Romper la barrera “calidad es solo del departamento de calidad”

✅ Que la dirección “pise” la planta y vea la realidad del proceso

✅ Refuerzo de la importancia de los procedimientos y el estándar

✅ Cultura de “hacer bien las cosas a la primera”

✅ Detección de problemas estructurales y oportunidades de mejora real

Relación entre Layered process audit, Lean y Mejora Continua

La auditoría por capas es la herramienta perfecta para convertir Lean y la Mejora Continua en una rutina diaria de la planta, asegurando que los estándares se cumplen y los problemas se resuelven antes de que impacten al cliente.

1. Layerd process audit como herramienta Lean

La Layered proeccs audit es considerada una herramienta Lean porque:

- Estandariza el trabajo: Audita si el proceso se ejecuta como se ha definido.

- Visualiza los problemas: Detecta de inmediato cualquier desviación (muda, sobreprocesos, defectos…).

- Fomenta la participación en todos los niveles: Desde operarios hasta dirección.

- Evita desperdicio: Localiza fallos en el proceso antes de que se conviertan en producto defectuoso.

En Lean, uno de los principios es “ir al Gemba” (al lugar donde ocurre el trabajo) y la auditoría LPA obliga a la supervisión a bajar a planta, observar y hablar con los operarios.

2. Auditoría LPA como catalizador de la Mejora Continua (Kaizen)

La Mejora Continua (Kaizen) consiste en:

- Detectar problemas pequeños y solucionarlos de forma continua.

- Implicar a todos los niveles de la organización en la mejora.

La Layered process audit facilita la mejora continua porque:

- Detecta desviaciones pequeñas antes de que escalen.

- Genera datos que permiten ver patrones de fallo y decidir dónde actuar.

- Fomenta la reflexión diaria sobre el proceso.

- Ayuda a cambiar la mentalidad del “inspecciono al final” por “corrijo en el proceso”.

3. La auditoría por capas refuerza la Cultura de Calidad

LPA no es solo inspección, es:

- Crear hábitos de calidad y disciplina operativa.

- Visibilizar la calidad como responsabilidad de todos.

- Desarrollar líderes de equipo que se implican en mantener los estándares y en la mejora.

Qué valor diferencial aporta la Layered process audit en una empresa de alimentación?

1. Refuerza el cumplimiento diario de los estándares

- Los sistemas de calidad en alimentación son sólidos, pero muchas veces se revisan en auditorías periódicas o en inspecciones predefinidas.

- La Layered process audit permite auditorías cortas y frecuentes sobre los puntos críticos de los procesos cada día o cada semana, asegurando que las Buenas Prácticas de Manipulación (BPM) y los procedimientos se cumplen de verdad, cada turno.

2. Detecta desviaciones antes de que se conviertan en incidentes

- Va más allá del “cumplimos en la auditoría” y permite corregir pequeños desvíos operativos que muchas veces pasan desapercibidos en auditorías internas o inspecciones planificadas.

- Previene riesgos de contaminación cruzada, fallos de limpieza, mal uso de EPIs o errores de etiquetado que acaban generando retiradas o alertas.

3. Implica a toda la organización, no solo a Calidad

- En alimentación, Calidad suele ser el único dueño de las inspecciones y auditorías.

- La Layered process audit rompe esa filosofía: producción, mantenimiento, mandos intermedios y hasta dirección bajan a planta y auditan.

- Esto fortalece la cultura de seguridad alimentaria y reparte la responsabilidad.

4. Potencia la mejora continua

- Al generar datos diarios sobre los mismos puntos críticos, ayuda a detectar patrones de fallo que el plan de auditoría interna no ve por su periodicidad.

- Facilita la toma de decisiones basada en datos para ajustar procesos o dar formación donde realmente hace falta.

¿Cómo empezar a implantar la Layered process audit en una empresa de alimentación?

Paso 1. Identificar los puntos críticos de control operativo (no PCC)

- Seleccionar los aspectos clave del día a día que más impactan en la seguridad alimentaria y la calidad:

- Lavado de manos

- Cambio de ropa / EPIs

- Verificación de etiquetas

- Correcta limpieza de líneas antes de producción

- Control de temperaturas

- Revisión de registros completados

- Buenas prácticas de manipulación

- Lavado de manos

Paso 2. Crear checklists de auditoría LPA sencillos y enfocados

- Máximo 8-10 preguntas por checklist.

- Enfocadas a verificar la ejecución del proceso y no solo el resultado.

- Diferenciar checklists según niveles (jefes de turno, producción, calidad, dirección).

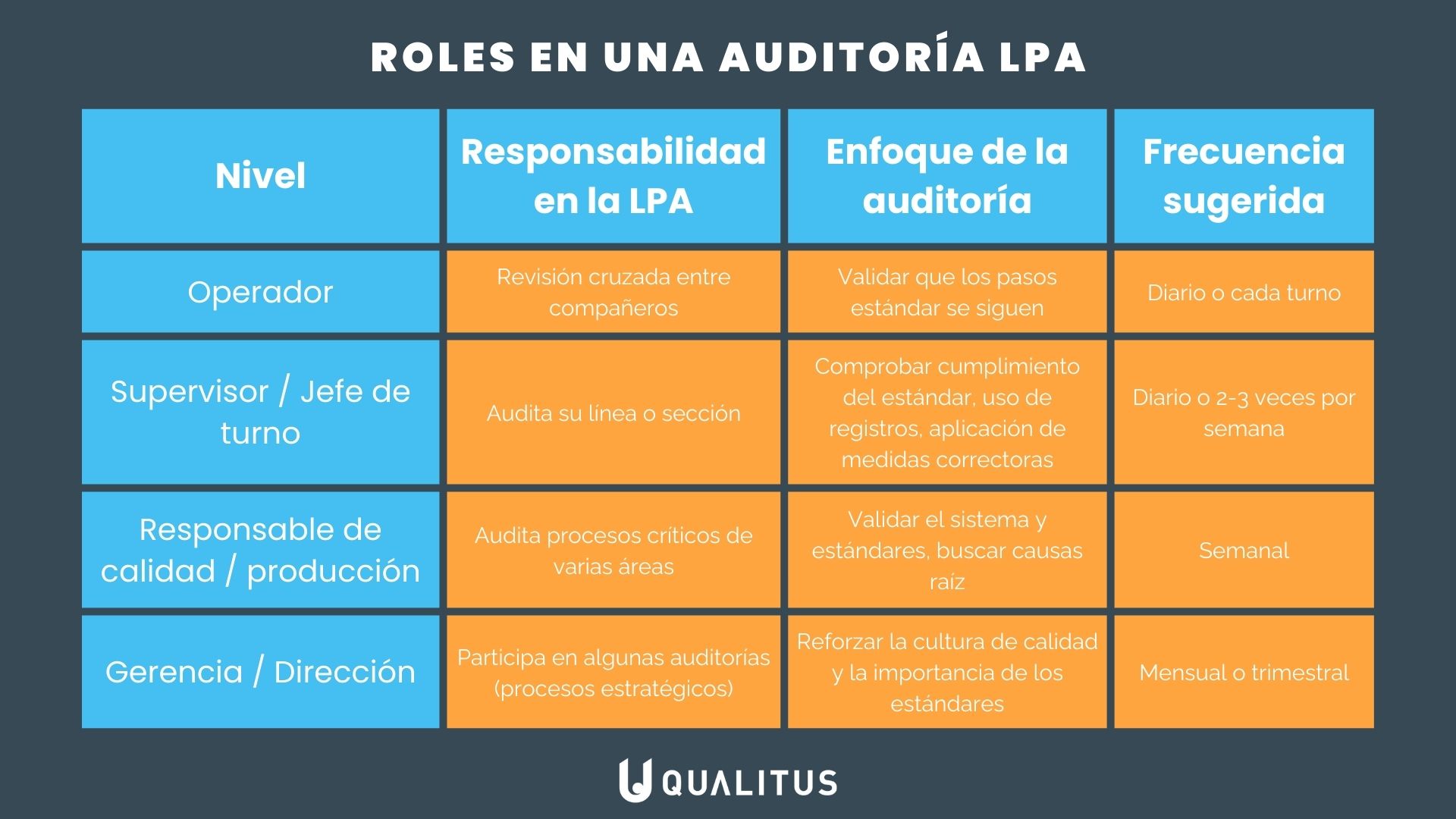

Paso 3. Definir la frecuencia y el flujo

Las auditorías deben ser cortas (10-15 min), en la línea y en producción.

Paso 4. Integrar la Layere process audit en el sistema de gestión

- Usar una herramienta digital o registros específicos.

- Volcar los resultados en un tablero visible o digital para ver tendencias.

- Incluirlo en la revisión por la dirección.

Paso 5. Actuar y cerrar el ciclo

- Analizar las desviaciones.

- Generar acciones correctivas y planes de formación si se repiten fallos.

- Convertir la Layere process audit en parte de la cultura operativa.

Beneficio clave: Convertir la calidad en una responsabilidad de todos

La Layered process audit ayuda a que el cumplimiento de las BPM, limpieza, trazabilidad y estándares no sea solo tarea de Calidad, sino de todos los que pisan la planta cada día.

Esto fortalece la cultura de seguridad alimentaria y reduce el riesgo de fallos que las auditorías internas, por su naturaleza puntual, pueden no detectar.

La imagen de portada de este artículo es de freepik en Freepik